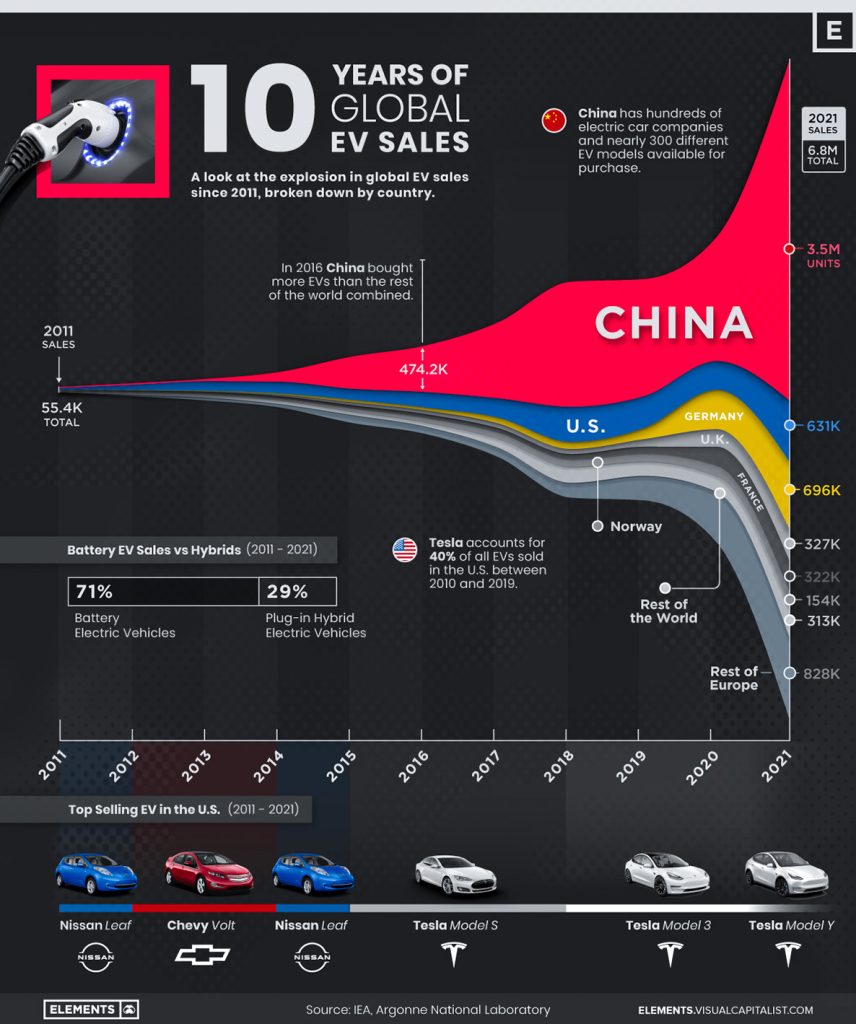

Tíz évvel ezelőtt a lakossági elektromos járművek (EV-k) piaca szinte még nem is létezett, most pedig a járműipar fókuszában már szinte csak az elektromos üzemanyagú jövő létezik. A Nemzetközi Energiaügynökség jelentése szerint 2020-ban Európában 1,4 millió elektromos autót regisztráltak, ami az összes járműeladás 10%-át tette ki, Kínában és az Egyesült Államokban ez az arány 6% és 2% volt. 2022-re az elektromos járműeladások a háromszorosára nőttek és még a COVID járvány ideje alatt sem volt komoly visszaesés az EV piacon, szemben a hagyományos belsőégésű járművekével.

Az EV forradalmat hajtó technológia alapja ugyanaz a lítium, ami energiával látja el (lítium-ion akkuk formájában) a mobiljainkat, notebook-jainkat, vezetéknélküli fejhallgatóinkat, stb. és amely iránt az utóbbi években igencsak megugrott a kereslet épp a villanyautók miatt. Az akkukat tekintve meg kell különböztetnünk az elsődleges (nem újratölthető) és a másodlagos (újratölthető) lítium-ion cellákat. A köznyelvben ez utóbbiakat, a másodlagos cellákat értjük, amikor lítium-ion akkumulátorokról beszélünk és az elmúlt két évtizedben a mérnöki fejlesztések folyamatosan növelték ezen akkumulátorok energiasűrűségét, egyre több energiát “csomagolva” egyre kisebb akkupakkokba. Ezek a fejlesztések, az automatizált technikákkal kombinálva a precíziós tömeggyártásban azt eredményezték, hogy az elmúlt évtizedben közel 90%-kal csökkent a Li-ion akkumulátorok ára.

A lítium-ion akkumulátorok gyártási folyamata a kis fogyasztású elektronikai eszközökre mára már kialakult, de az elektromos autókhoz készült akkuk gyártása új követelményeket támaszt a mérnökökkel és gyártókkal szemben egyaránt. A gyártást végző berendezések és munkafolyamatok hasonlóak, de az autóipari cellák sokkal magasabb minőségű akkumulátorokat és vezérlést igényelnek, mint a fent említett kisebb eszközök. Egyetlen EV lítium-ion akkumulátor több száz összekötött, egyedi cellát tartalmaz, így egyetlen hibás cella csökkentheti a teljesítményt, vagy akár belső rövidzárlatot okozhat, ami lángra lobbantathatja az akkumulátor gyúlékony elektrolitját. Hatalmas mennyiségű energia összpontosul egy igen kis térben.

Szigorú előírások

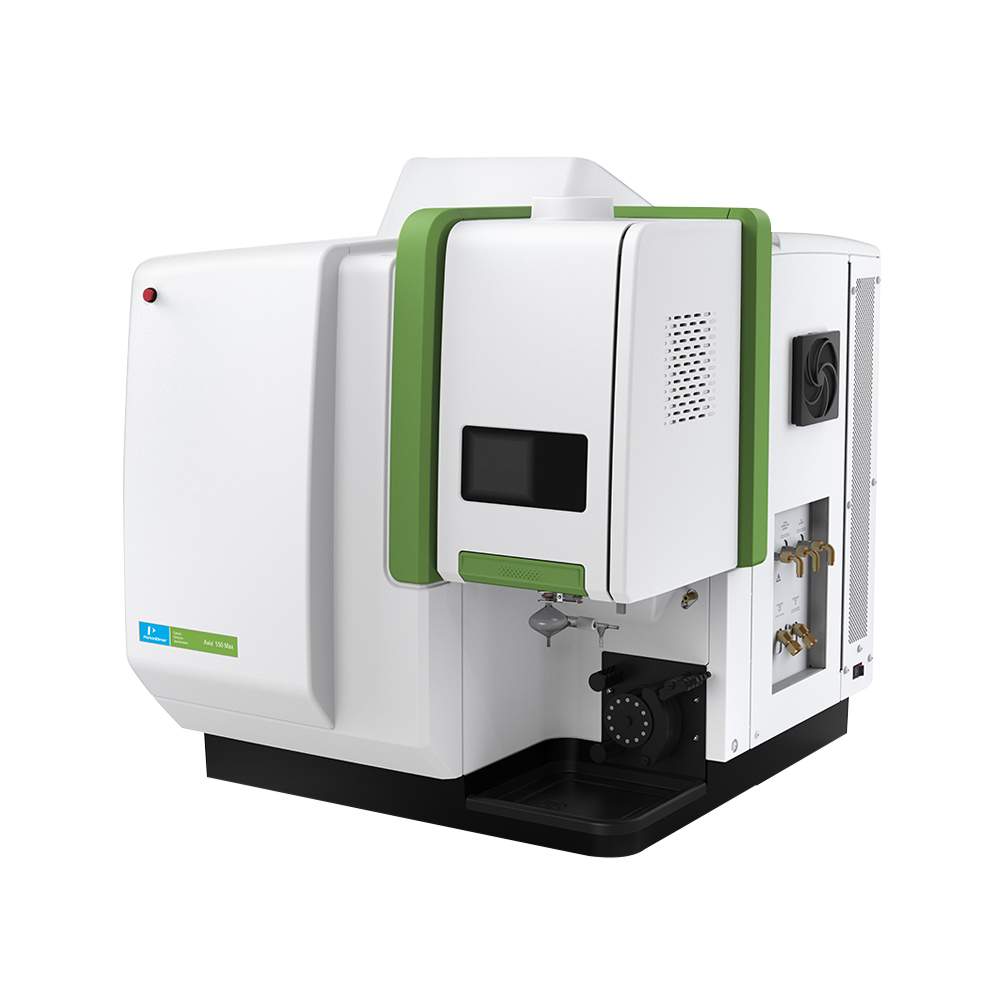

A magas minőségű reagensek is elengedhetetlenek a teljesítmény követelményeknek megfelelő lítium-ion akkumulátor gyártáshoz. Hasonlóképpen, a kutatólaboratóriumoknak és az akkumulátor minőségellenőrzési laboroknak hozzá kell férniük a tiszta anyagokhoz, hogy új akkumulátor technológiákat fejlesszenek ki és megértsék az akkumulátor teljesítményét befolyásoló kémiai mechanizmusokat is. Bár a Li-ion akkumulátorok terén az utóbbi években jelentős előrelépések történtek, ám még mindig vannak problémák, mint pl. a nem szándékos kisülés, de ugyanolyan fontos az energiasűrűség, a stabilitás, a biztonság és természetesen a költséghatékonyság sem elhanyagolható szempont. Épp ezért innovatív analitikai megoldásokra van szükség az egyes akkumulátor-összetevők vizsgálatához a fejlesztés és a gyártás során egyaránt. A Li-ion akkumulátorokat olyan analitikai eszközökkel vizsgálják, mint az FT-IR (Fourier-transzformációs infravörös spektroszkópia), GC/MS (gázkromatográfia-tömegspektrometria), ICP-OES (Induktív csatolású plazma atomemissziós spektrometria), vagy a termikus analízis, amelyek kritikusak az akkumulátoripar, valamint azon egyéb iparágak számára, amelyek az akkumulátorok minőségére, biztonságára és technológiai fejlődésére támaszkodnak.

Épp ezért az elektromos járművekhez szánt Li-ion akkumulátorok teljesítményének és biztonsági követelményeinek biztosítása érdekében az akkumulátor-gyártási folyamatoknak igen szűk precíziós küszöbértékeket kell teljesíteniük – pl. az elektród-fóliák vastagságára vonatkozó szabványos tolerancia mindössze ±2 ezred milliméter – és különleges minőségellenőrzési folyamatokat kell alkalmazniuk. Ráadásul ezeknek a folyamatoknak kompatibilisnek kell lenniük egy nagy áteresztőképességű, automatizált gyártósorral is, miközben napokba telhet, hogy egy akkumulátor végre működőképes legyen a végső teljesítménymérések elvégzéséhez, így a minőségellenőrzés már a gyártás során kulcsfontosságú a sikerhez.

Bár a lítium-ion akkumulátorok gyártásának általános folyamata már nagy múltra tekint vissza, a gyártók továbbra is kutatják azon módszereket, amelyekkel növelhetik a termelékenységet miközben maximalizálhatják az akkumulátor kapacitását és növelhetik a biztonságot egyaránt. Az utóbbi időben nagy az érdeklődés a szerves oldószerek használatának csökkentésének területén és ugyanilyen fontossá vált a nem gyúlékony elektrolit rendszerek és kobaltmentes katódanyagok azonosítása is, amelyek minimalizálják vagy elkerülik a környezetileg érzékeny és politikailag instabil területeken bányászott kobalt használatát. Kutatók olyan akkumulátorokat fejlesztettek ki, amelyek nem gyúlékony, vízbázisú elektrolittal rendelkeznek, és hasonló kapacitással rendelkeznek, mint a hagyományos lítium-ion akkumulátorok, miközben az akkumulátor kutatás egyik legnagyobb figyelmet kiváltó területe a szilárd halmazállapotú lítiumfém akkumulátorok. Ezekben a rendszerekben egy szilárd anyagot használnak a gyúlékony, folyékony elektrolit helyett, csökkentve a lítium-ion akkumulátorok robbanásveszélyét.

Bármerre is halad az akkugyártás jövője, az bizonyosan módosításokat fog jelenteni a gyártási folyamatokban. A kobaltmentes katóddal, vagy vízbázisú elektrolitokkal készült akkumulátorokat viszonylag egyszerű beilleszteni a meglévő gyártási folyamatokba és minőségellenőrzési eljárásokba, míg a szilárd halmazállapotú akkumulátorok nagyban változtatják meg majd a jelenlegi gyártástechnológiát. Történjen bárhogy, a jelenlegi és jövőbeli EV akkumulátorgyártás folyamatainak precíziós ellenőrzése szavatolja a biztonságot, minimalizálja az anyag- és energiafelhasználást, miközben tovább erősíti a fogyasztói bizalmat eziránt a gyorsan fejlődő iparág iránt.